原料厂基础自动化控制系统

能够为钢铁企业提供原、燃料工程散状物料处理、分类堆放进行先进的自动化控制技术,为多胶带机、大型斗轮机、卸料机、取料机设计合理工作流程,有效提高企业的原料进料出料系统管理。

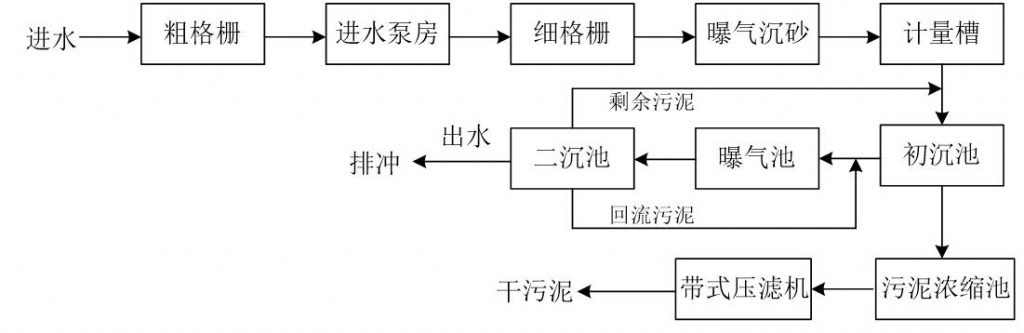

火车受料系统 一次堆取场系统 二次堆取场系统 配料混合系统 原料输出系统 烧结厂基础自动化控制系统

通过原来场进料,发挥现有设备的最大潜力为前提,高效、可靠的生产出酸碱度合格的烧结矿,以可靠、稳定、实用、提高生产力为原则,提供以下控制系统:

球团厂基础自动化控制

通过对从原料厂进到配料仓的干精矿、湿精矿、膨润土等原料进行配料、混合、造球、焙烧、冷却、输送、数据管理等自动化控制,为高炉生产粒度、酸碱度合格的球团矿。

炼铁厂基础自动化控制

为高炉炼铁提供技术先进的自动化控制系统,实现了控制系统的三电(电气、仪表、计算机)一体化和管控一体化。

炼钢基础自动化控制

为转炉、钢包精炼炉、圆坯和方坯连铸机等冶炼主工艺线的自动化控制系统的集成和投运。其控制系统均实现了三电一体化。

连铸机自动化控制技术

二冷水动态控制系统

轧钢厂基础自动化控制系统\

热连轧三电集成控制技术,包括三电设备成套及热轧应用技术集成控制软件的的编制及调试。

轧机自动化控制系统

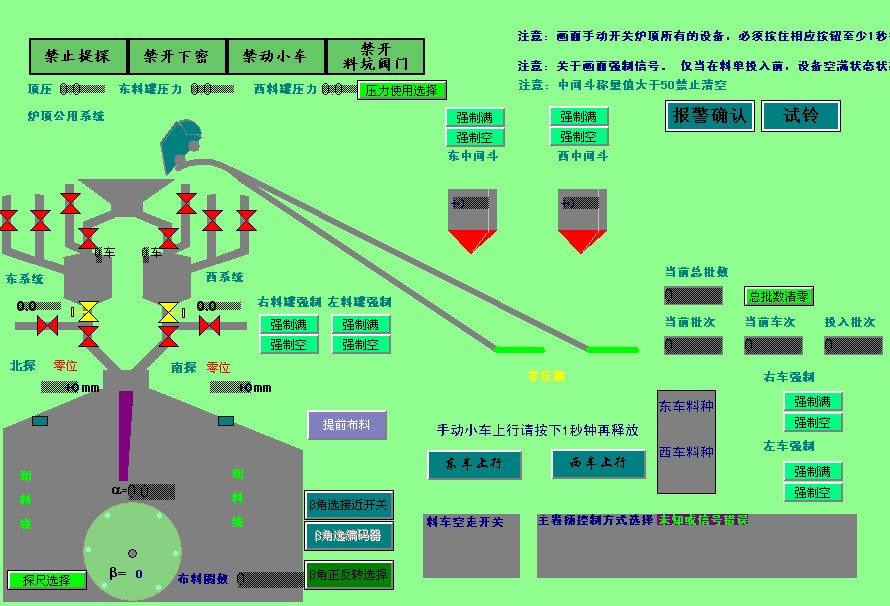

高炉卷扬控制

高炉上料卷扬系统是钢铁生产中的关键环节,主要作用是将生产所需的各种原料源源不断地送到高炉内,保证高炉的正常需要,而整个高炉上料卷扬系统的核心就是料车的主提升设备。

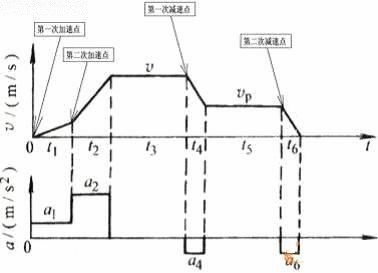

料车速度控制示意图 运行保护:

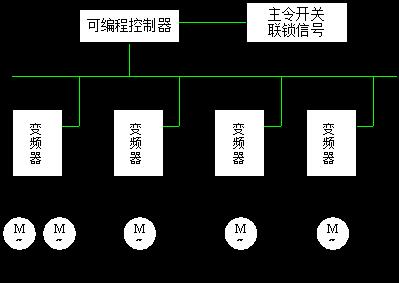

行车变频控制

传统行车均为串级调速加继电器/接触器控制方式,故障率高,维护费用及时间均很大,给生产造成不良影响,为此需对其技术改造,而采用变频调速控制很好地解决了主/闭钢丝绳受力平衡问题,软启软停方式大大降低了起制动时的冲击电流,再加上变频器本身具有完善灵敏保护功能,极大地提高了行车运行的可靠性,延长了系统的使用寿命。

系统中选用了PLC来实现整个系统的逻辑控制,主要功能如下:

变频器启/停控制; 控制抱闸,保证电机轴停止时抱闸才抱住,既不提前,也不延后; 主卷变频器控制方式切换(速度控制/力矩控制) 系统安全连锁功能